参考中国报告网发布《2017-2022年中国电解铝市场产销调研及投资商机研究报告》

(一)行业特征

1、行业技术水平

近十年来,国外电解铝技术的生产工艺发展较快,铝电解槽的电流容量从1970 年的150-160kA 发展到500kA,更大电流电解槽也在研制中。

由于500kA及以超大容量铝电解槽在高效能、自动化水平、环保、节能方面存在显著优势,因此,其广泛应用成为现代铝工业发展的大趋势。

目前我国已经掌握了超大型槽的技术,成为世界上掌握该技术的为数不多的国家之一,在电解铝生产技术方面处于世界先进水平。

但是我国预焙阳极行业发展参差不齐,整体水平与西方国家相比仍然存在较大差距。

少数大型企业已具备国际先进生产水平,但大部分小企业生产设备落后、检验设施不全、自动化程度较低、专业人才缺乏、理论水平不高、管理不到位、环保投入不足,产品质量不佳。

另外,国内外电解铝生产企业对预焙阳极的要求也有较大差距。

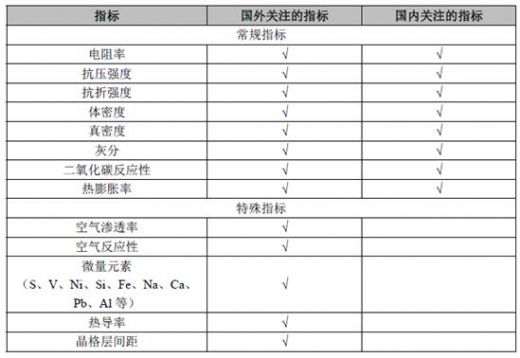

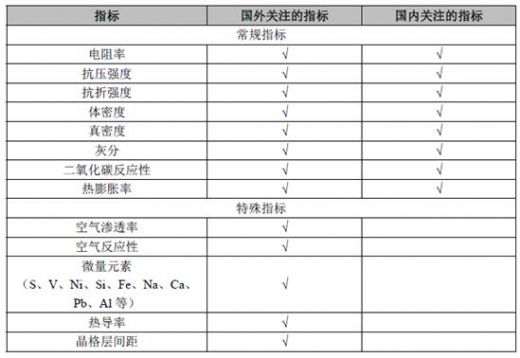

国外大型电解铝生产企业追求实现电解铝生产综合效益的最大化,因此在外购预焙阳极过程中,评价预焙阳极质量的指标较多;而国内电解铝生产企业则更为关注预焙阳极的价格,对其质量要求相对较低,具体情况如下:

2、行业特有的经营模式

(1)生产模式

本行业根据下游需求和产品特征,一般采取“订单+计划”的生产模式,根据客户订单需求进行最佳工艺设计及生产。

(2)销售模式

本行业针对国内市场和国际市场,销售模式有所不同。

对于国内市场,主要采用直接销售模式;对于国外市场,大部分企业主要通过与国外经销商、代理建立经销关系进行产品的海外销售,仅有少数拥有强大市场营销团队的大企业采用直接销售方式进行海外销售。

3、行业的周期性、区域性和季节性

(1)周期性

预焙阳极行业与铝工业有着非常强的相关性;而铝工业的发展则与经济密切相关,属于典型的强周期性行业,因此预焙阳极行业也受经济周期的影响。

例如2008 年全球金融危机,铝工业和预焙阳极行业都表现出一定幅度的收缩。

(2)区域性

预焙阳极的生产原料主要是石油焦和煤沥青,原料的分布地点及品质决定了预焙阳极生产企业的分布;另外下游电解铝企业的分布和运输环境的便利程度也会影响预焙阳极生产企业的分布。

如图1 所示,在我国,石油焦在华东及华北地区的分布较为集中,约占全国石油焦总产量的62%,其中仅山东及华北地区的石油焦产量就占全国产量的约37%。

图2 所示,我国的电解铝企业主要分布在山东、河南及西南地区;如图3 所示,我国的预焙阳极生产企业主要集中在山东、河南地区,其产量约占全国总产量的70%。

因此,预焙阳极行业具有区域性的特征。

预焙阳极的生产具有连续性的特征,不存在季节性。

在预焙阳极的销售方面,受电解铝生产企业的采购计划、预焙阳极价格波动性及客户的预期,从行业的实际经营情况来看,表现出一定的季节性。

(二)上、下游行业的影响

石油焦、煤沥青制造业为预焙阳极行业的直接上游。

石油焦、煤沥青成本占预焙阳极生产成本的75%左右,其中,石油焦是预焙阳极生产的骨料,占预焙阳极总重量的80%以上,而且石油焦的品质直接影响预焙阳极的质量和生产成本,因此上游石油焦、煤沥青制造业的发展状况对预焙阳极行业的发展至关重要。

预焙阳极用于铝电解行业,因此铝工业是预焙阳极行业的直接下游。

预焙阳极是电解铝生产过程中不可缺少的原材料,铝工业的发展直接带动了预焙阳极行业的发展,预焙阳极与铝工业的关联度非常高。

预焙阳极的质量对电解铝的生产技术和产品质量都有十分重要影响;同时,下游铝工业的发展状况和发展趋势也将直接影响预焙阳极行业的发展,铝工业结构优化、节能减排、技改增效的发展趋势,势必将推动预焙阳极的生产工艺的不断改进和产品品质的不断提高。

(三)预焙阳极行业基本情况

预焙阳极行业是伴随着铝工业的发展而逐步发展起来的。

铝是地球地壳蕴藏量最丰富的第三大元素,也是世界上产量仅次于钢铁的金属,具有高导电及导热性、可塑性、耐腐蚀性等优良特性,被广泛地应用于建筑装饰、交通运输航空航天、能源动力等多个行业,是国民经济各部门不可缺少的重要的基础性材料,全球对铝的消费一直保持着旺盛的需求。

由于铝的化学性质较为活泼,其在自然界主要以铝硅酸盐矿石的形式存在,最初炼制金属铝主要采用化学的方法制备,但由于生产成本过高和生产效率低下导致金属铝价格极高。

十九世纪末,冰晶石—氧化铝熔盐电解法诞生,即在铝土矿中制备氧化铝粉,再将氧化铝溶解在熔融的、包含冰晶石以及氟化钠等一系列添加剂的溶液中,用炭材料作为电极通直流电,从而将单质铝在阴极还原出来。

这种电解法制备金属铝的技术一直沿用至今。

1、全球预焙阳极行业基本情况

1880 年,美国的霍尔(Hall)和法国的埃鲁(Heroult)提出利用电解方法生产金属铝。

1888 年,美国匹兹堡电解厂把这种炼铝方法应用于工业生产,建成了世界上最早的电解槽,所用的阳极以木炭作为原料,其质量指标比较落后。

20世纪50 年代之后,用挤压和振动成型机制造大规模预焙阳极成功,预焙阳极开始逐步被广泛采用。

随着80 年代后期世界最新式的使用预焙阳极的电解槽研发成功及发达国家工业化进程的不断加快,铝工业实现了跨越式的发展,全球金属铝产量从1990 年的1,400 万吨发展到2015 年的5,639 万吨。

铝工业的发展也带动了预焙阳极行业的成长,作为预焙电解槽生产金属铝必不可少的重要原材料(每生产1 吨原铝约需要0.5 吨预焙阳极),预焙阳极行业也经历了一个快速发展的时期。

根据国际铝业协会(IAI)数据,2005 年以来全球原铝总产量情况如下:

作为原铝生产不可替换的重要原材料,根据原铝生产对预焙阳极的需求比例,全球预焙阳极的产量约为原铝产量的50%,2016 年全球原铝产量为5,889万吨,预焙阳极产量约为2,900 万吨以上。

随着现代科学技术的日新月异,铝作为生产、生活物资和战略资源的用途也越来越广泛,需求量与日俱增,且目前还没有出现可以完全替代它的金属或其他材料,因而从长远看,有着广泛的发展前景。

自2009 年以来,全球铝工业持续增长,年产量屡创新高,根据日本铝业协会(Japan Aluminium Association)的预计,到2020 年,全球铝需求量将达到7,400 万吨(数据来源:《日经新闻》2010年6 月24 日),因此铝业仍然有较大的增长空间。

随着全球原铝行业的持续发展,预焙阳极行业也将会呈现出持续增长的势头。

但受价格滑落、能源成本上涨因素的影响,全球铝业的增速正在放缓,在一定程度上也拉低了预焙阳极行业的增长速度。

2、我国预焙阳极行业的基本情况

中国预焙阳极行业起步较晚,作为铝工业的配套产业,其发展与电解铝技术的进步和铝行业的发展是分不开的。

20 世纪70 年代末,我国从日本、美国等国家全套引进160kA 预焙铝电解技术,以及配套的预焙阳极生产线生产线,奠定了我国预焙阳极产业腾飞的基础。

80 年代以后,随着铝工业的发展,国内预焙阳极产业发展取得了长足进步,预焙阳极产业结构发生了重大变化。

1990 年中国铝产量达86 万吨,但大部分是自焙槽,几乎没有预焙阳极市场。

由于自焙槽能耗高、污染严重,国家自2000 年开始逐步淘汰落后的自焙槽产能,到2005 年底我国基本淘汰了自焙槽的电解铝生产方式,新增生产能力都是工艺先进的大型预焙槽,预焙阳极的生产规模越来越大(《炭素技术》2005 年第2 期《中国铝用炭阳极市场供需状况的回顾与展望》),到2016 年中国原铝产量已达3,164 万吨(数据来源:国际铝业协会(IAI)),是世界最大的原铝及预焙阳极生产国,产品不仅供应国内市场,还大量销往国外。

自1999 年第一批预焙阳极由索通发展(天津索通)销往海外到现在(来源于:国家发改委网站《铝用炭素行业的可持续发展》),我国已成为世界上最大的预焙阳极出口国。

(数据来源:《预焙阳极市场分析》)近年来我国预焙阳极的产量及出口量如下:

从行业模式看,1995 年前,我国一直是铝厂自建阳极厂,预焙阳极一直无法形成一个独立的行业(资料来源:中华商务网《中国铝用炭制品的供需现状及未来市场的发展趋势》)。

随着我国铝工业的快速发展,铝厂配套的预焙阳极厂无法满足自身的阳极需求,于是一些商用的预焙阳极生产企业出现,并快速发展成为一个行业。

另外,一些发达国家因为成本等因素开始逐渐放弃预焙阳极的生产,加之我国有丰富的适应生产预焙阳极的中低硫石油焦和煤沥青资源,预焙阳极在国际市场竞争中存在一定的价格优势,因此我国已成为全球预焙阳极的重要生产基地(资料来源:《中国有色金属》2010 年第2 期《铝用炭素市场分析》)。

从行业规模看,按照《国家发展改革委关于修改<产业结构调整指导目录(2011 年本)>有关条款的决定》的规定,新建的独立预焙阳极项目年产须在10万吨以上,2013 年国家工信部发布的《铝行业规范条件》规定,禁止建设15 万吨以下的独立铝用炭阳极项目,因此,我国预焙阳极生产企业的规模逐年扩大。

近年来由于铝工业投资过度增长,国家相继出台了一系列针对电解铝等工业的宏观调控政策,并且随着中、东部地区电力成本的持续上涨,我国电解铝行业也发生了比较大的变化,产能正在逐渐向西、北部转移。

同时伴随着原铝产能转移,预焙阳极原有产能(主要是铝厂自备阳极厂)也面临更新换代,从而为中国预焙阳极行业的发展带来了新的机遇。

未来中国西、北部新增电解铝产能对预焙阳极的需求将会有较大幅度的增长。

(一)行业特征

1、行业技术水平

近十年来,国外电解铝技术的生产工艺发展较快,铝电解槽的电流容量从1970 年的150-160kA 发展到500kA,更大电流电解槽也在研制中。

由于500kA及以超大容量铝电解槽在高效能、自动化水平、环保、节能方面存在显著优势,因此,其广泛应用成为现代铝工业发展的大趋势。

目前我国已经掌握了超大型槽的技术,成为世界上掌握该技术的为数不多的国家之一,在电解铝生产技术方面处于世界先进水平。

但是我国预焙阳极行业发展参差不齐,整体水平与西方国家相比仍然存在较大差距。

少数大型企业已具备国际先进生产水平,但大部分小企业生产设备落后、检验设施不全、自动化程度较低、专业人才缺乏、理论水平不高、管理不到位、环保投入不足,产品质量不佳。

另外,国内外电解铝生产企业对预焙阳极的要求也有较大差距。

国外大型电解铝生产企业追求实现电解铝生产综合效益的最大化,因此在外购预焙阳极过程中,评价预焙阳极质量的指标较多;而国内电解铝生产企业则更为关注预焙阳极的价格,对其质量要求相对较低,具体情况如下:

2、行业特有的经营模式

(1)生产模式

本行业根据下游需求和产品特征,一般采取“订单+计划”的生产模式,根据客户订单需求进行最佳工艺设计及生产。

(2)销售模式

本行业针对国内市场和国际市场,销售模式有所不同。

对于国内市场,主要采用直接销售模式;对于国外市场,大部分企业主要通过与国外经销商、代理建立经销关系进行产品的海外销售,仅有少数拥有强大市场营销团队的大企业采用直接销售方式进行海外销售。

3、行业的周期性、区域性和季节性

(1)周期性

预焙阳极行业与铝工业有着非常强的相关性;而铝工业的发展则与经济密切相关,属于典型的强周期性行业,因此预焙阳极行业也受经济周期的影响。

例如2008 年全球金融危机,铝工业和预焙阳极行业都表现出一定幅度的收缩。

(2)区域性

预焙阳极的生产原料主要是石油焦和煤沥青,原料的分布地点及品质决定了预焙阳极生产企业的分布;另外下游电解铝企业的分布和运输环境的便利程度也会影响预焙阳极生产企业的分布。

如图1 所示,在我国,石油焦在华东及华北地区的分布较为集中,约占全国石油焦总产量的62%,其中仅山东及华北地区的石油焦产量就占全国产量的约37%。

图2 所示,我国的电解铝企业主要分布在山东、河南及西南地区;如图3 所示,我国的预焙阳极生产企业主要集中在山东、河南地区,其产量约占全国总产量的70%。

因此,预焙阳极行业具有区域性的特征。

数据来源:观研天下数据中心整理

(3)季节性预焙阳极的生产具有连续性的特征,不存在季节性。

在预焙阳极的销售方面,受电解铝生产企业的采购计划、预焙阳极价格波动性及客户的预期,从行业的实际经营情况来看,表现出一定的季节性。

(二)上、下游行业的影响

石油焦、煤沥青制造业为预焙阳极行业的直接上游。

石油焦、煤沥青成本占预焙阳极生产成本的75%左右,其中,石油焦是预焙阳极生产的骨料,占预焙阳极总重量的80%以上,而且石油焦的品质直接影响预焙阳极的质量和生产成本,因此上游石油焦、煤沥青制造业的发展状况对预焙阳极行业的发展至关重要。

预焙阳极用于铝电解行业,因此铝工业是预焙阳极行业的直接下游。

预焙阳极是电解铝生产过程中不可缺少的原材料,铝工业的发展直接带动了预焙阳极行业的发展,预焙阳极与铝工业的关联度非常高。

预焙阳极的质量对电解铝的生产技术和产品质量都有十分重要影响;同时,下游铝工业的发展状况和发展趋势也将直接影响预焙阳极行业的发展,铝工业结构优化、节能减排、技改增效的发展趋势,势必将推动预焙阳极的生产工艺的不断改进和产品品质的不断提高。

(三)预焙阳极行业基本情况

预焙阳极行业是伴随着铝工业的发展而逐步发展起来的。

铝是地球地壳蕴藏量最丰富的第三大元素,也是世界上产量仅次于钢铁的金属,具有高导电及导热性、可塑性、耐腐蚀性等优良特性,被广泛地应用于建筑装饰、交通运输航空航天、能源动力等多个行业,是国民经济各部门不可缺少的重要的基础性材料,全球对铝的消费一直保持着旺盛的需求。

由于铝的化学性质较为活泼,其在自然界主要以铝硅酸盐矿石的形式存在,最初炼制金属铝主要采用化学的方法制备,但由于生产成本过高和生产效率低下导致金属铝价格极高。

十九世纪末,冰晶石—氧化铝熔盐电解法诞生,即在铝土矿中制备氧化铝粉,再将氧化铝溶解在熔融的、包含冰晶石以及氟化钠等一系列添加剂的溶液中,用炭材料作为电极通直流电,从而将单质铝在阴极还原出来。

这种电解法制备金属铝的技术一直沿用至今。

1、全球预焙阳极行业基本情况

1880 年,美国的霍尔(Hall)和法国的埃鲁(Heroult)提出利用电解方法生产金属铝。

1888 年,美国匹兹堡电解厂把这种炼铝方法应用于工业生产,建成了世界上最早的电解槽,所用的阳极以木炭作为原料,其质量指标比较落后。

20世纪50 年代之后,用挤压和振动成型机制造大规模预焙阳极成功,预焙阳极开始逐步被广泛采用。

随着80 年代后期世界最新式的使用预焙阳极的电解槽研发成功及发达国家工业化进程的不断加快,铝工业实现了跨越式的发展,全球金属铝产量从1990 年的1,400 万吨发展到2015 年的5,639 万吨。

铝工业的发展也带动了预焙阳极行业的成长,作为预焙电解槽生产金属铝必不可少的重要原材料(每生产1 吨原铝约需要0.5 吨预焙阳极),预焙阳极行业也经历了一个快速发展的时期。

根据国际铝业协会(IAI)数据,2005 年以来全球原铝总产量情况如下:

作为原铝生产不可替换的重要原材料,根据原铝生产对预焙阳极的需求比例,全球预焙阳极的产量约为原铝产量的50%,2016 年全球原铝产量为5,889万吨,预焙阳极产量约为2,900 万吨以上。

随着现代科学技术的日新月异,铝作为生产、生活物资和战略资源的用途也越来越广泛,需求量与日俱增,且目前还没有出现可以完全替代它的金属或其他材料,因而从长远看,有着广泛的发展前景。

自2009 年以来,全球铝工业持续增长,年产量屡创新高,根据日本铝业协会(Japan Aluminium Association)的预计,到2020 年,全球铝需求量将达到7,400 万吨(数据来源:《日经新闻》2010年6 月24 日),因此铝业仍然有较大的增长空间。

随着全球原铝行业的持续发展,预焙阳极行业也将会呈现出持续增长的势头。

但受价格滑落、能源成本上涨因素的影响,全球铝业的增速正在放缓,在一定程度上也拉低了预焙阳极行业的增长速度。

2、我国预焙阳极行业的基本情况

中国预焙阳极行业起步较晚,作为铝工业的配套产业,其发展与电解铝技术的进步和铝行业的发展是分不开的。

20 世纪70 年代末,我国从日本、美国等国家全套引进160kA 预焙铝电解技术,以及配套的预焙阳极生产线生产线,奠定了我国预焙阳极产业腾飞的基础。

80 年代以后,随着铝工业的发展,国内预焙阳极产业发展取得了长足进步,预焙阳极产业结构发生了重大变化。

1990 年中国铝产量达86 万吨,但大部分是自焙槽,几乎没有预焙阳极市场。

由于自焙槽能耗高、污染严重,国家自2000 年开始逐步淘汰落后的自焙槽产能,到2005 年底我国基本淘汰了自焙槽的电解铝生产方式,新增生产能力都是工艺先进的大型预焙槽,预焙阳极的生产规模越来越大(《炭素技术》2005 年第2 期《中国铝用炭阳极市场供需状况的回顾与展望》),到2016 年中国原铝产量已达3,164 万吨(数据来源:国际铝业协会(IAI)),是世界最大的原铝及预焙阳极生产国,产品不仅供应国内市场,还大量销往国外。

自1999 年第一批预焙阳极由索通发展(天津索通)销往海外到现在(来源于:国家发改委网站《铝用炭素行业的可持续发展》),我国已成为世界上最大的预焙阳极出口国。

(数据来源:《预焙阳极市场分析》)近年来我国预焙阳极的产量及出口量如下:

从行业模式看,1995 年前,我国一直是铝厂自建阳极厂,预焙阳极一直无法形成一个独立的行业(资料来源:中华商务网《中国铝用炭制品的供需现状及未来市场的发展趋势》)。

随着我国铝工业的快速发展,铝厂配套的预焙阳极厂无法满足自身的阳极需求,于是一些商用的预焙阳极生产企业出现,并快速发展成为一个行业。

另外,一些发达国家因为成本等因素开始逐渐放弃预焙阳极的生产,加之我国有丰富的适应生产预焙阳极的中低硫石油焦和煤沥青资源,预焙阳极在国际市场竞争中存在一定的价格优势,因此我国已成为全球预焙阳极的重要生产基地(资料来源:《中国有色金属》2010 年第2 期《铝用炭素市场分析》)。

从行业规模看,按照《国家发展改革委关于修改<产业结构调整指导目录(2011 年本)>有关条款的决定》的规定,新建的独立预焙阳极项目年产须在10万吨以上,2013 年国家工信部发布的《铝行业规范条件》规定,禁止建设15 万吨以下的独立铝用炭阳极项目,因此,我国预焙阳极生产企业的规模逐年扩大。

近年来由于铝工业投资过度增长,国家相继出台了一系列针对电解铝等工业的宏观调控政策,并且随着中、东部地区电力成本的持续上涨,我国电解铝行业也发生了比较大的变化,产能正在逐渐向西、北部转移。

同时伴随着原铝产能转移,预焙阳极原有产能(主要是铝厂自备阳极厂)也面临更新换代,从而为中国预焙阳极行业的发展带来了新的机遇。

未来中国西、北部新增电解铝产能对预焙阳极的需求将会有较大幅度的增长。

资料来源:中国报告网整理,转载请注明出处(GQ)

更多好文每日分享,欢迎关注公众号

【版权提示】观研报告网倡导尊重与保护知识产权。未经许可,任何人不得复制、转载、或以其他方式使用本网站的内容。如发现本站文章存在版权问题,烦请提供版权疑问、身份证明、版权证明、联系方式等发邮件至kf@chinabaogao.com,我们将及时沟通与处理。